气化渣烘干机如何快速降低水分-烘干机内部结构详解

针对气化渣的特性和烘干要求,气化渣烘干机的结构设计需综合考虑传热、防粘堵、耐磨耐腐蚀、节能环保等因素。以下是其典型结构解析及设计要点:

一、气化渣特性及烘干要求

1.物料特性:

-高湿高粘:初始含水率较高(通常50%~60%),易结块粘附设备。

-成分复杂:含碳、灰分及少量腐蚀性物质(如硫化物)。

-颗粒不均:粒径分布广(微米级至厘米级),需防堵塞。

-热敏性:高温下可能发生成分变化,需控温。

2.烘干要求:

-脱水:快速降低含水率至30%以下。

-防粘堵:避免物料黏结内壁或堵塞设备。

-耐磨损/腐蚀:适应长期运行的机械与化学损耗。

-节能环保:低能耗、低排放(粉尘、废气)。

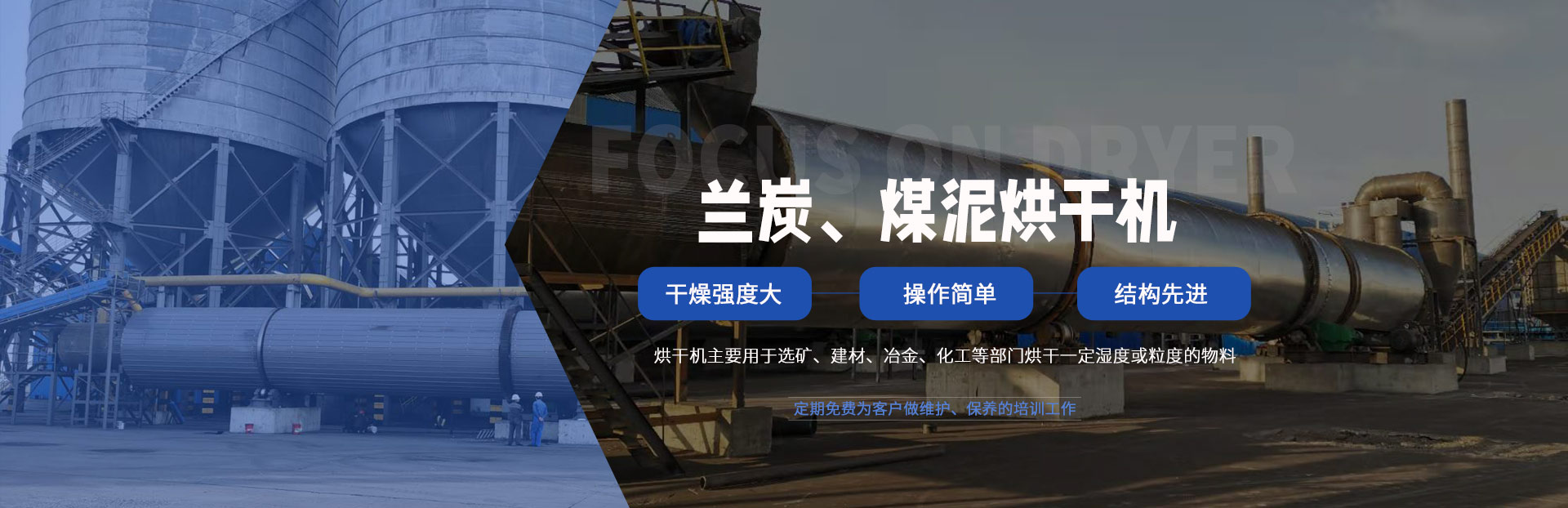

气化渣烘干机生产现场

二、气化渣烘干机核心结构设计

1. 主体结构形式

-回转滚筒式烘干机(主流选择):

-倾斜圆筒结构(倾角3°~5°),物料随滚筒旋转向前运动。

-优势:处理量大、适应性强,可通过内部装置优化传热。

-组合式结构(针对特殊需求):

-回转滚筒+流化床:前段滚筒破碎预烘干,后段流化床深度脱水。

-多级串联烘干:分段控温,提率。

2. 关键内部组件

-扬料板系统:

- 沿筒体内壁布置螺旋形或折弯形抄板,提升并抛撒物料,增大热接触面积。

-分段设计:干燥段(密集抄板加速脱水)、分散段(防粘堵)。

-破碎装置:

-内置打散器:旋转齿辊或链条,实时破碎结块。

-前置破碎机:预粉碎大块物料,均匀进料。

-热风分布系统:

-顺流/逆流设计:顺流(高温端进料,快速蒸发);逆流(提高热利用率)。

-多风道喷嘴:均匀分布热风,避免局部过热。

3. 防粘堵与耐磨设计

-内衬材料:

- 筒体内壁衬耐高温陶瓷或锰钢,提升耐磨性。

- 关键区域(如进料端)采用可更换耐磨板。

-自清洁结构:

- 设置链条或弹簧清料器,自动清除粘壁物料。

- 筒体外部加装振动电机辅助落料。

4. 热源与传热优化

-热源选择:

- 燃气/燃油热风炉、蒸汽换热器或余热回收系统(结合厂区能源条件)。

- 间接加热(避免烟气污染物料)。

-热能循环:

- 废气经除尘后部分回流,预热进风,降低能耗。

- 筒体外部保温层减少热损失。

5. 环保与智能控制

-除尘系统:

- 旋风除尘+布袋除尘二级处理,满足粉尘排放标准。

- 湿式除尘(若含腐蚀性气体)。

-智能控制系统:

- 在线湿度监测+自动调节热风温度及滚筒转速。

- 故障预警(温度异常、堵料等)。

三、典型工作流程

1.进料:湿渣经破碎后均匀送入回转滚筒。

2.热交换:物料与热风逆流接触,扬料板反复抛撒增强传质。

3.破碎干燥:内置打散器持续粉碎结块,确保干燥均匀。

4.出料:干渣从出料端排出,废气经除尘后达标排放。

四、选型与优化建议

-参数匹配:根据处理量(如10~50t/h)、含水率等选择滚筒直径(1.5~3m)及长度(10~20m)。

-实验验证:小试确定佳转速(3~8rpm)、热风温度(200~400℃)等。

-定制设计:针对高腐蚀性渣,采用双筒结构(内筒耐腐蚀合金,外筒保温)。

通过上述结构设计,气化渣烘干机可实现、稳定、低耗运行,同时兼顾环保与长期耐用性,满足工业化生产的综合需求。